设备管理新思维新模式 第四章 第六节 机械设备

机械设备作为现代工业生产与基础设施建设的核心物质基础,其管理水平直接关系到企业的生产效率、运营成本、安全状况乃至核心竞争力。传统的设备管理模式,往往侧重于事后维修与被动响应,已难以适应数字化、智能化时代对效率、可靠性与成本控制的更高要求。本节将探讨在“新思维、新模式”框架下,机械设备的现代化管理理念、关键技术与实施路径。

一、核心理念:从“成本中心”到“价值中心”的转变

新思维首先要求管理者重新定位机械设备的角色。机械设备不应仅仅被视为消耗维护费用的“成本中心”,而应被看作能够创造稳定产出、保障质量、提升品牌价值的“价值中心”。这一转变意味着:

- 全生命周期管理:管理视角需覆盖从设备规划、选型、采购、安装、调试、运行、维护、改造直至报废处置的全过程,追求整个生命周期内的综合效益最优,而非仅仅关注初期采购成本。

- 主动性与预测性维护:摒弃“坏了再修”的被动模式,建立基于状态监测和数据分析的预测性维护体系。通过传感器、物联网技术实时收集设备振动、温度、压力等关键参数,利用大数据分析预测潜在故障,在故障发生前进行精准干预,从而大幅减少非计划停机,延长设备寿命。

- 效能最大化导向:管理的核心目标从“保证设备能用”提升为“保证设备在最佳状态下高效、可靠运行”,关注设备综合效率(OEE),最大化其产出价值。

二、关键新模式:数字化与智能化赋能

新模式的核心在于利用现代信息技术,构建智慧设备管理体系。

- 资产数字化与物联网集成:为每台关键机械设备建立唯一的“数字孪生”档案,集成设备规格、维修历史、运行数据、图纸文档等信息。通过加装物联网传感器,实现设备运行状态的实时透明化监控,数据自动上传至管理平台。

- 基于数据的决策支持:利用管理平台汇聚的数据,应用人工智能与机器学习算法,实现:

- 智能预警与诊断:自动识别异常模式,预警故障风险,并提供可能的故障原因与维修建议。

- 维护策略优化:根据设备实际健康状态和使用强度,动态调整维护计划和备件库存,实现从定期维护到“按需维护”的飞跃。

- 绩效分析与优化:深入分析设备效率瓶颈,为工艺改进、设备更新换代提供数据依据。

- 移动化与现场协同:通过移动应用,维修人员可随时随地接收工单、查看设备历史与实时数据、获取维修指导(如AR辅助维修),并现场记录维修情况,实现闭环管理,提升一线作业效率与规范性。

三、实施路径与要点

成功转型并非一蹴而就,需系统规划、分步实施:

- 顶层设计与文化先行:管理层需确立以设备效能为核心的战略,培育全员参与的预防性维护文化,打破部门墙,促进运维、生产、采购等部门的协同。

- 基础设施与数据治理:优先对核心、高价值、故障影响大的设备进行物联网改造。建立统一的数据标准与管理规范,确保数据采集的准确性、连续性与安全性,这是所有智能分析的基础。

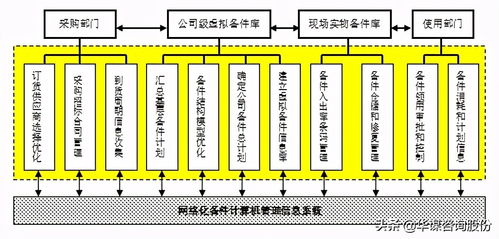

- 流程再造与组织适配:梳理并优化现有的设备管理流程(如采购流程、点检流程、维修流程、备件管理流程),使其与数字化工具相匹配。必要时调整组织结构,设立专职的数据分析或可靠性工程师岗位。

- 分阶段推进与持续改善:可从单个车间或某类设备开始试点,验证模式有效性,积累经验后再逐步推广。建立持续改进机制,根据运行反馈不断优化算法模型与管理策略。

- 重视人员技能转型:加强对现有设备管理人员和维修人员的培训,使其不仅懂机械,也具备基本的数据解读能力和人机协作技能,培养复合型人才。

###

面向未来的机械设备管理,是深度融合了管理科学、信息技术与工业技术的系统工程。通过拥抱“全生命周期价值管理”的新思维,以及“数据驱动、智能预测”的新模式,企业能够显著提升机械设备的可靠性、可用性与效能,从而在降本增效、保障安全、提升竞争力的道路上奠定坚实的基石。这场变革不仅是技术的升级,更是管理理念与组织能力的全面革新。

如若转载,请注明出处:http://www.ccczzc.com/product/14.html

更新时间:2026-02-01 08:24:49